Diese Zusammenfassung enthält die Ergebnisse des IGF-Projekts Nr. 19578 N, "Elektrische Antriebe mit extremer Drehmomentdichte" von Constantin Wohlers, Universität Hannover. Es wurde von der AiF staatlich finanziert und war Teil des Programms des Bundesministeriums für Wirtschaft und Energie zur Förderung der industriellen Unternehmensforschung (IGF).

Diese Zusammenfassung dokumentiert das Projekt des IGF-Vorhaben 19578 N „Elektroantriebe mit extremer Drehmomentdichte“, gefördert über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages.

Im Fokus des Projekts „Drehmomentdichte“ stand die Dimensionierung und Fertigung eines Funktionsmusters für die einfache Anwendung einer direkten Flüssigkeits-Leiterkühlung in einer permanent magneterregten Synchronmaschine (PMSM) mit Zahnspulenwicklung. Dazu wurde eine elektrische Maschine entworfen, vorausberechnet, mechanisch konzipiert und durch die Forschungsstelle aufgebaut. Ausgangspunkt waren „High-Torque“-Motoren der Industriepartner, an Hand derer die geometrischen Randbedingungen festgelegt wurden. Hauptaugenmerk lag dabei darauf, das Drehmoment zu steigern bei gleichzeitigem Erhalt eines hohen Wirkungsgrads und einer einfachen Gestaltung des Kühlsystems. Fraglich war, inwieweit eine Steigerung der Stromdichte sinnvoll und wie die Drehmomentdichte des entwickelten Antriebs im Vergleich zu hydraulischen Antrieben abschneidet. Eine systematische Veränderung der geometrischen und elektrischen Parameter der Ausgangsmaschine führte neben den geometrischen Abmessungen des Funktionsmusters zu weitreichenden Erkenntnissen über die Dimensionierung von PMSM mit hoher Stromdichte und direkter Leiterkühlung. Vier grundlegende Gestaltungsrichtlinien konnten erarbeitet werden:

- Offene Nuten bzw. kleine Zahnköpfe sind vorteilhaft.

- Hohe Magnete, die tief vergraben werden, sind nötig, um Teilentmagnetisierungen während des Betriebs zu vermeiden.

- Ein hoher Keilbereich verhindert überproportionale zusätzliche Verluste im luftspaltnahsten Leiter

- Ein großes Verhältnis von Statorinnen- zu Statoraußendurchmesser ist vorteilhaft für eine hohe Drehmomentdichte

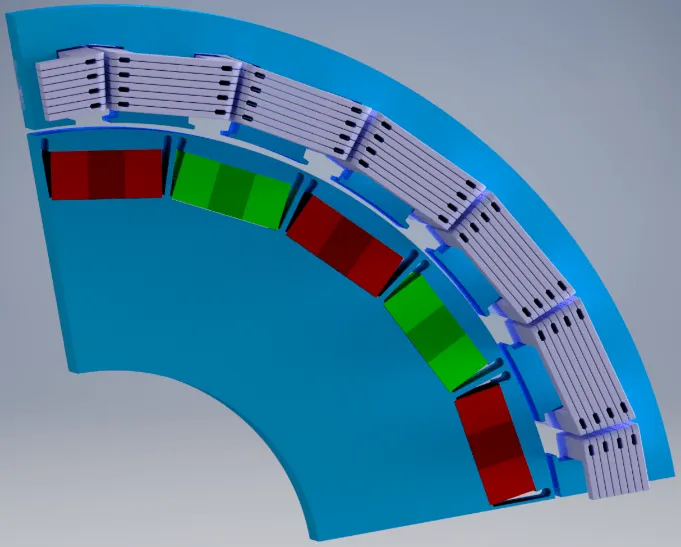

Die abgeleiteten allgemeinen Gestaltungsrichtlinien wurden um eine Methode zur Bestimmung der geometrischen Parameter und des Drehmoments erweitert. Es wurde gezeigt, dass die analytische Grobdimensionierung bereits sehr nah an die parametrische Feindimensionierung heranreicht und somit sehr schnell viele Varianten gerechnet und bewertet werden können. Der Aktivteil der feindimensionierten elektrischen Maschine ist in Abbildung 1 abgebildet.

Abbildung 1: 3D-Modell der feindimensionierten Maschinengeometrie

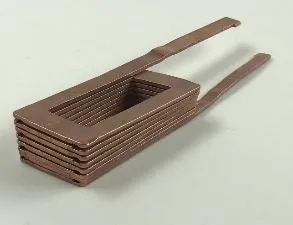

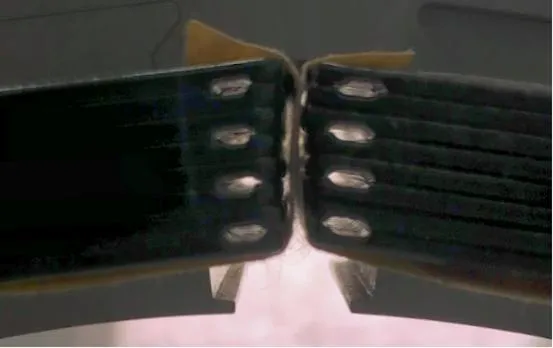

Die Maschine erreicht bei einem Statoraußendurchmesser von 282,5 mm und einer Aktivteillänge von 42mm ein Drehmoment von 318 Nm bei einer Stromdichte von 60  Dies ist durch die direkte Flüssigkeitskühlung der einzelnen Leiter ein dauerhaft möglicher Betriebspunkt. Die vergleichsweise einfache Kühlmethode wurde an einem Demonstrator umgesetzt, der die theoretischen sowie die simulativen Ergebnisse bestätigt. Die eingesetzten gegossenen Spulen, die die direkte Flüssigkeitskühlung ermöglichen, können den Abbildungen 2 bis 4 entnommen werden.

Dies ist durch die direkte Flüssigkeitskühlung der einzelnen Leiter ein dauerhaft möglicher Betriebspunkt. Die vergleichsweise einfache Kühlmethode wurde an einem Demonstrator umgesetzt, der die theoretischen sowie die simulativen Ergebnisse bestätigt. Die eingesetzten gegossenen Spulen, die die direkte Flüssigkeitskühlung ermöglichen, können den Abbildungen 2 bis 4 entnommen werden.

Damit erreicht die Maschine im Vergleich zu einem industriell produzierten „High-Torque“-Motor, der als Ausgangspunkt für den Demonstrator diente, mehr als die fünffache Drehmomentdichte.

Die hohen Stromdichten sowie die dauerhaft möglichen hohen Temperaturen machen einen Einsatz von Samarium-Kobalt-Magneten sinnvoll. Diese weisen auch bei hohen Temperaturen sowohl eine hohe Remanenzflussdichte als auch eine hohe Entmagnetisierungsfestigkeit auf.

Ergänzend zu den o.g. vier Gestaltungsrichtlinien wurden im Prozess der Dimensionierung die folgenden Erkenntnisse erarbeitet, die bei einer Dimensionierung von PMSM mit sehr hoher Stromdichte zu beachten sind:

- Statorzähne und –joch müssen größer als üblich ausgeführt werden, um den zusätzlichen magnetischen Fluss zu führen. Zu breite Zähne und damit zu schmale Nuten erhöhen jedoch die Streuung.

- Ein großer Statorinnendurchmesser vergrößert bei vorgegebenem Statoraußendurchmesser das Drehmoment, verringert Verluste und reduziert die Streuung

- Zahnköpfe dienen normalerweise zum „Einsammeln“ des Rotorflusses; bei Maschinen sehr hoher Stromdichte fördern sie jedoch die Nutstreuung.

- Die Verluste durch Wirbelströme in den vergleichsweise großen Leitern müssen berücksichtigt werden; Zahnköpfe vergrößern diese Verluste.

- Die Differenz von Längs- und Querinduktivität

kann bei steigender Stromdichte das Vorzeichen wechseln.

- Die Kreuzkopplungen zwischen Längs- und Querachse sind nicht mehr vernachlässigbar gering. Im Bereich hoher Stromdichten erreichen die Kreuzkopplungsinduktivitäten Werte von über 10 % der Längs- bzw. der Querinduktivität.

- Die Magnete müssen bereits im „normalen“ Betrieb bei hohen Stromdichten vor Teilentmagnetisierungen geschützt werden.

Darüber hinaus liefert der dimensionierte Demonstrator bereits eine gute Grundlage für eigene Neu- und Weiterentwicklungen. Die Verfahren und Erkenntnisse sind zudem nicht auf den Anwendungsbereich der hydraulischen Motoren beschränkt.

Die erarbeitete Methode kann auch für andere Anwendungsbereiche wie z. B. Flugzeugantriebe und große Direktantriebe u.v.m. eingesetzt werden.

Die erzielten Steigerungen in der Drehmomentdichte und der Vergleich zu hydraulischen Systemen zeigen, dass eine Substitution von Hydraulikmotoren möglich ist und somit neue Anwendungsgebiete für elektrische Maschinen erschlossen werden können. Zudem ist noch nicht abzusehen, welche weiteren Einsatzmöglichkeiten sich für elektrische Maschinen mit diesen Drehmomentdichten ergeben können. Hinzu kommt, dass das einfache, aber im Vergleich zu herkömmlichen Kühlmethoden deutlich effizientere Kühlverfahren der direkten Leiterkühlung für eine niedrigere Betriebstemperatur bei vielen hoch-ausgenutzten elektrischen Maschinen sorgen kann und somit Steigerungen in den Systemwirkungsgraden möglich werden. Die Kombination aus hoher Drehmomentdichte und hohem Wirkungsgrad macht die Ergebnisse vor allem auch interessant für Anwendungen im Bereich der Luftfahrt, wo die Einsparung von Gewicht eine große Rolle spielt.

Abbildung 2 Rohgussspule aus Kupfer

Abbildung 3 Beschichtete Kupferspule

Abbildung 4 Kühlkanal innerhalb der Spulen

©FVA www.fva-net.de

Über den Autor:

Constantin Wohlers wurde im August 1990 in Gehrden geboren. Nach Abschluss seines Master-Studiums in Wirtschaftsingenieurwesen an der Leibniz-Universität Hannover in 2015, begann er als wissenschaftlicher Mitarbeiter am Institut für Antriebssysteme und Leistungselektronik in Hannover zu arbeiten. Seine Masterarbeit wurde mit dem Ernst-Blickle Graduate Award 2015 ausgezeichnet.

Constantin Wohlers wurde im August 1990 in Gehrden geboren. Nach Abschluss seines Master-Studiums in Wirtschaftsingenieurwesen an der Leibniz-Universität Hannover in 2015, begann er als wissenschaftlicher Mitarbeiter am Institut für Antriebssysteme und Leistungselektronik in Hannover zu arbeiten. Seine Masterarbeit wurde mit dem Ernst-Blickle Graduate Award 2015 ausgezeichnet.